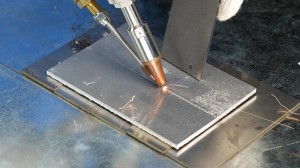

Στη σύγχρονη κατασκευή, την εφαρμογή τουΜηχανές συγκόλλησης λέιζερ 2000W FiberΓια τη συγκόλληση των μετάλλων αλουμινίου γίνεται όλο και πιο διαδεδομένη. Ωστόσο, για να εξασφαλιστεί η ποιότητα και η ασφάλεια της συγκόλλησης, πρέπει να σημειωθούν τα ακόλουθα βασικά θέματα.

1. Επιφανειακή επεξεργασία πριν από τη συγκόλληση

Η μεμβράνη οξειδίου στην επιφάνεια του μεταλλικού αλουμινίου μπορεί να επηρεάσει σοβαρά την ποιότητα συγκόλλησης. Πρέπει να διεξάγεται διεξοδική επιφανειακή επεξεργασία για την απομάκρυνση του μεμβράματος οξειδίου, των λεκέδων πετρελαίου και άλλων ακαθαρσιών. Όταν μια συγκεκριμένη επιχείρηση αυτοκινήτων συγκολλούσε το πλαίσιο αλουμινίου, λόγω της παραμέλησης της επιφανειακής επεξεργασίας, ένας μεγάλος αριθμός πόρων και ρωγμών εμφανίστηκε στη συγκόλληση και το ποσοστό προσόντων μειώθηκε απότομα. Μετά τη βελτίωση της διαδικασίας επεξεργασίας, το ποσοστό προσόντων αυξήθηκε σε περισσότερο από 95%.

2. Επιλογή κατάλληλων παραμέτρων συγκόλλησης

Οι παράμετροι συγκόλλησης όπως η ισχύς λέιζερ, η ταχύτητα συγκόλλησης και η θέση εστίασης έχουν μεγάλη σημασία. Για τις πλάκες αλουμινίου με πάχος 2 - 3mm, η ισχύς 1500 - 1800W είναι πιο κατάλληλη. Για όσους έχουν πάχος 3 - 5mm, 1800 - 2000W είναι κατάλληλο. Η ταχύτητα συγκόλλησης πρέπει να ταιριάζει με την ισχύ. Για παράδειγμα, όταν η ισχύς είναι 1800W, η ταχύτητα 5 - 7mm/s είναι ιδανική. Η θέση εστίασης επηρεάζει επίσης το αποτέλεσμα συγκόλλησης. Η εστίαση για τις λεπτές πλάκες είναι στην επιφάνεια, ενώ για παχιά πλάκες, πρέπει να είναι βαθύτερη μέσα.

3. Έλεγχος εισόδου θερμότητας

Το μεταλλικό αλουμίνιο έχει υψηλή θερμική αγωγιμότητα και είναι επιρρεπής σε απώλεια θερμότητας, η οποία επηρεάζει τη διείσδυση και τη δύναμη της συγκόλλησης. Απαιτείται ακριβής έλεγχος της εισόδου θερμότητας. Για παράδειγμα, όταν μια αεροδιαστημική συγκόλληση με συγκολλημένες ανταλλακτικές αλουμινίου, ο κακός έλεγχος της εισόδου θερμότητας οδήγησε σε ελλιπή σύντηξη της συγκόλλησης. Το πρόβλημα επιλύθηκε μετά τη βελτιστοποίηση της διαδικασίας.

4. Εφαρμογή θωράκισης αερίου

Το κατάλληλο αέριο θωράκισης μπορεί να αποτρέψει την οξείδωση και το πορώδες της συγκόλλησης. Το αργόν, το ήλιο ή τα μείγματα τους χρησιμοποιούνται συνήθως και ο ρυθμός ροής και η κατεύθυνση φυσικής εμφάνισης πρέπει να ρυθμίζονται σωστά. Οι έρευνες δείχνουν ότι ένας ρυθμός ροής αργού 15 - 20 l/min και μια κατάλληλη κατεύθυνση φυσάς μπορεί να μειώσει το πορώδες.

Στο μέλλον, αναμένεται ότι θα προκύψει ο εξοπλισμός συγκόλλησης με υψηλότερη ισχύς και πιο έξυπνου λέιζερ, και οι νέες διαδικασίες και υλικά συγκόλλησης θα προωθήσουν επίσης την ευρεία εφαρμογή του. Συμπερασματικά, μόνο ακολουθώντας αυτές τις προφυλάξεις, η συσσώρευση της εμπειρίας και η βελτιστοποίηση της διαδικασίας μπορούν να ασκηθούν τα πλεονεκτήματα της συγκόλλησης με λέιζερ για να συμβάλουν στην ανάπτυξη της μεταποιητικής βιομηχανίας.

Χρόνος δημοσίευσης: Ιουλ-12-2024